Um rolo de acionamento cônico desempenha um papel fundamental na eficiência e precisão dos sistemas de transporte, especialmente aqueles projetados com curvas ou inclinações. Embora sua função possa parecer simples, a instalação inadequada pode causar desalinhamento, desgaste prematuro e ineficiência do sistema. Compreender como instalar corretamente um rolo de acionamento cônico é essencial para garantir uma operação suave, minimizar o tempo de inatividade e prolongar a vida útil do sistema transportador.

Compreendendo a função de um rolo de acionamento cônico

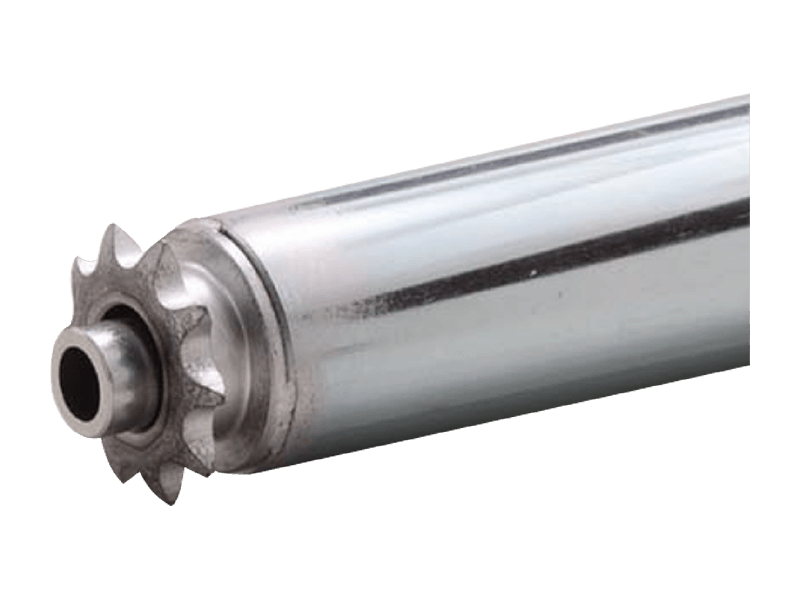

Antes de abordar a instalação, é importante compreender a finalidade e a mecânica de um rolo de acionamento cônico. Ao contrário dos rolos retos, um rolo cônico tem diâmetro variável – maior em uma extremidade e menor na outra. Esse design permite que o rolo mantenha uma velocidade linear consistente em uma correia transportadora curva, garantindo um rastreamento suave e centralizado da correia.

Quando instalado corretamente, um rolo de acionamento cônico ajuda:

- Mantenha a velocidade uniforme da correia nas curvas.

- Evite desvios da correia ou danos nas bordas.

- Reduza o deslizamento do produto e a perda de energia.

- Aumente a longevidade do sistema minimizando o estresse mecânico.

Resumindo, a instalação adequada garante que a conicidade do rolo se alinhe com a curvatura do transportador e o movimento da correia, preservando a dinâmica de movimento pretendida do sistema.

Etapa 1: Preparação e Inspeção

1.1 Verifique as especificações do rolo

Antes da instalação, confirme se o rolo de acionamento cônico atende aos requisitos de projeto do transportador. Os principais parâmetros incluem:

- Comprimento do rolo e ângulo de conicidade: Estes devem corresponder ao raio e largura do transportador.

- Diâmetro e comprimento do eixo: Garanta a compatibilidade com caixas de rolamentos e suportes de montagem.

- Material e revestimento: Selecione materiais resistentes à corrosão ou de qualidade alimentar, conforme necessário para o meio ambiente.

- Mecanismo de acionamento: Identifique se o rolo é acionado por corrente, correia ou conexão direta do motor.

1.2 Inspecionar Componentes

Examine o rolo e todas as peças associadas quanto a danos de transporte, desgaste ou defeitos de fabricação. Verifique:

- Rachaduras ou irregularidades superficiais no corpo do rolo.

- Bom funcionamento dos rolamentos.

- Linearidade do eixo e usinagem cônica correta.

Umny defective component should be replaced before proceeding. Installing a damaged roller can compromise alignment and performance from the outset.

1.3 Preparar Ferramentas e Equipamentos de Segurança

Reúna ferramentas essenciais como:

- Chaves, chaves Allen e torquímetros para fixação.

- Umlignment gauges or laser alignment tools.

- Instrumentos de nivelamento e réguas.

- Lubrificantes adequados para rolamentos de rolos ou elementos de acionamento.

Umlways wear appropriate safety gear—gloves, safety glasses, and steel-toed boots—and ensure the conveyor system is fully de-energized before starting work.

Etapa 2: montagem e alinhamento

2.1 Posicionando o Rolo

Coloque o rolo de acionamento cônico na posição designada na estrutura do transportador. O extremidade de diâmetro maior deveria enfrentar o raio externo do transportador curvo. Esta configuração garante que a correia se desloque a uma velocidade consistente ao longo da curva.

Verifique novamente a orientação do rolo antes de apertar qualquer suporte. A orientação incorreta pode causar desalinhamento ou desgaste irregular da correia.

2.2 Alinhamento do Eixo e Rolamentos

O alinhamento adequado do eixo é crucial para evitar vibrações e tensões mecânicas. Siga estas diretrizes de alinhamento:

- Certifique-se de que o eixo do rolo fique paralelo à estrutura do transportador ou dentro da tolerância do fabricante.

- Use lasers de alinhamento ou medidores de precisão para confirmar a retidão.

- Verifique se ambas as caixas de rolamento estão niveladas e espaçadas uniformemente da linha central da estrutura.

Os rolamentos devem ser assentados sem inclinação ou desalinhamento. Mesmo pequenos desvios podem causar rotação irregular ou falha prematura do rolamento.

2.3 Fixando o conjunto do rolo

Depois de alinhado, fixe o rolo no lugar:

- Aperte os parafusos ou braçadeiras com as configurações de torque especificadas.

- Verifique se os mecanismos de travamento, como parafusos de fixação ou anéis de retenção, estão devidamente encaixados.

- Verifique novamente o alinhamento após apertar, pois os parafusos podem mudar a posição do rolo durante o processo.

Para rolos cônicos acionados, conecte o elemento de acionamento (correia, corrente ou acoplamento), mas não o tensione totalmente até que o alinhamento e o nivelamento sejam verificados.

Etapa 3: Garantir a conexão adequada da unidade

3.1 Correia de transmissão ou alinhamento da corrente

Se o rolo de acionamento cônico for acionado por uma correia ou corrente:

- Confirme se a polia motriz ou roda dentada está no mesmo plano da saída do motor ou da caixa de engrenagens.

- Umvoid angular misalignment, which causes uneven tension and premature wear.

- Verifique a tensão correta da correia ou da corrente – nem muito frouxa nem excessivamente apertada.

A tensão adequada garante uma transferência de potência eficiente sem sobrecarregar os rolamentos ou o motor de acionamento.

3.2 Acoplamento ou Integração do Motor

Para sistemas de acionamento direto:

- Umlign the motor shaft precisely with the roller shaft.

- Utilize acoplamentos flexíveis se pequenos desalinhamentos forem inevitáveis.

- Umpply manufacturer-recommended torque to all connection fasteners.

O acoplamento impreciso pode resultar em vibração, ruído e redução da eficiência do motor.

Etapa 4: Integração da correia transportadora

4.1 Posicionando a Correia Transportadora

Umfter the tapered drive roller is securely mounted, position the conveyor belt over the rollers. Ensure the belt’s centerline matches the conveyor’s design path.

4.2 Verificação da tensão e alinhamento da correia

Um correctly tensioned belt should:

- Sente-se uniformemente em toda a largura do rolo.

- Apresentar movimento lateral mínimo durante a operação.

- Umvoid excessive tightness, which can overload the bearings.

Comece com tensão moderada e ajuste gradualmente conforme necessário. Observe o movimento da correia ao longo do cone. A correia deve se autocentrar e seguir suavemente sem desviar.

4.3 Ajuste para alinhamento fino

Se a correia se deslocar para um lado:

- Umdjust the roller angle slightly (usually less than one degree).

- Inspecione a quadratura da estrutura ou a montagem irregular do rolamento.

- Verifique se a direção do cone está correta em relação ao deslocamento da correia.

Pequenos ajustes podem corrigir problemas de rastreamento sem desmontar o rolo.

Etapa 5: Teste e Verificação Final

5.1 Execução Inicial

Ligue o transportador em baixa velocidade para testes iniciais. Observe:

- Comportamento de rastreamento da correia ao longo da curva completa.

- Umny unusual noises, vibrations, or friction points.

- Rotação suave do rolo sem oscilação ou movimento lateral.

Umllow the system to run for several minutes to identify potential misalignments.

5.2 Ajustes de Desempenho

Se forem detectados problemas:

- Pare o sistema imediatamente e inspecione o alinhamento.

- Tensione novamente o mecanismo de acionamento se ocorrer deslizamento.

- Verifique se todos os fixadores permanecem seguros e se os rolamentos estão devidamente lubrificados.

Faça ajustes incrementais e teste após cada alteração para evitar correção excessiva.

5.3 Aperto Final e Documentação

Assim que o rolo funcionar suavemente:

- Aperte todos os fixadores com as especificações de torque final.

- Registre os dados de instalação – leituras de alinhamento, valores de torque e configurações de tensão – para referência futura de manutenção.

- Agende uma reinspeção após 24 a 48 horas de operação para confirmar a estabilidade.

Etapa 6: erros comuns de instalação a serem evitados

Mesmo técnicos experientes podem cometer erros durante a instalação. Abaixo estão os erros comuns e como evitá-los:

- Orientação cônica incorreta – Certifique-se sempre de que a extremidade maior do rolo esteja voltada para o raio externo da curva.

- Eixos desalinhados – Use ferramentas de precisão em vez de estimativa visual.

- Correias ou correntes excessivamente apertadas – Leva à sobrecarga do rolamento e falha prematura.

- Negligenciar a verificação novamente após o aperto – Os parafusos podem mudar o alinhamento quando totalmente apertados.

- Ignorando a lubrificação – Rolamentos ou acoplamentos secos geram calor e reduzem a vida útil.

- Ajustes inadequados de rastreamento da correia – O ajuste excessivo pode causar desvio crônico da correia.

- Ignorando a expansão térmica – Deixe uma folga mínima para os rolos em ambientes de alta temperatura.

Umvoiding these errors ensures long-term reliability and reduces maintenance frequency.

Etapa 7: Práticas de manutenção pós-instalação

Um well-installed tapered drive roller still requires periodic maintenance to sustain its performance. Recommended practices include:

- Inspeção de rotina: Verifique mensalmente o alinhamento dos rolos, os rolamentos e as conexões de transmissão.

- Cronograma de lubrificação: Umpply grease or oil as specified by the manufacturer.

- Monitoramento da condição da correia: Inspecione quanto a desgaste, desalinhamento ou perda de tensão.

- Limpeza: Mantenha os rolos e correias livres de poeira, óleo ou detritos que possam afetar o atrito.

- Substituição de rolamento: Substitua os rolamentos desgastados imediatamente para evitar danos ao eixo.

A manutenção consistente preserva a funcionalidade do rolo e evita dispendiosas paradas de produção.

Etapa 8: Importância da precisão e experiência

A instalação de um rolo cônico pode parecer mecânica, mas a precisão é fundamental. A geometria cônica foi projetada para distribuir a velocidade de rotação uniformemente ao longo da curva do transportador. Qualquer desvio na instalação compromete essa geometria, afetando a eficiência de todo o sistema.

Em ambientes industriais, mesmo um desalinhamento de 1° pode levar ao aumento do desgaste da correia, à ineficiência energética e à manutenção frequente. Portanto, empregar técnicos qualificados, ferramentas calibradas e seguir as diretrizes do fabricante não é apenas recomendado – é essencial.

Conclusão

A instalação adequada de um rolo de acionamento cônico determina se um sistema transportador opera de forma eficiente ou enfrenta problemas mecânicos recorrentes. Desde a verificação das especificações e a garantia do alinhamento preciso até o teste do alinhamento da correia e a manutenção da tensão correta, cada etapa requer atenção aos detalhes.

Um correctly installed tapered drive roller ensures:

- Movimento suave e centralizado da correia através das curvas.

- Tensão mecânica mínima nos componentes.

- Manutenção reduzida e vida útil mais longa.

Seguindo um processo de instalação disciplinado e mantendo inspeções regulares, os operadores podem maximizar o desempenho, minimizar o tempo de inatividade e ampliar a confiabilidade operacional de seus sistemas de transporte. O tempo e o cuidado investidos na instalação correta rendem dividendos através de anos de operação eficiente e sem problemas.