Transpoutadoues de rolos de alumínio são amplamente utilizados em sistemas de manuseio de materiais para indústrias como manufatura, embalagem, logística e processamento de alimentos. Sua popularidade decorre de sua construção leve, porém durável, resistência à corrosão e versatilidade em design. No entanto, como acontece com qualquer equipamento mecânico que envolva peças móveis, a segurança é fundamental. Acidentes envolvendo transportadores podem causar ferimentos, tempo de inatividade e custos operacionais significativos se medidas preventivas não forem tomadas.

Adicionar recursos de segurança aos transportadores de rolos de alumínio não apenas protege os trabalhadores, mas também aumenta a produtividade, reduzindo interrupções causadas por acidentes ou danos ao equipamento.

1. Proteção e capas protetoras

Uma das medidas de segurança fundamentais para qualquer sistema de transporte é guardeo . Os transportadores de rolos, em particular, têm peças rotativas expostas que podem representar riscos de esmagamento.

As principais opções de proteção incluem:

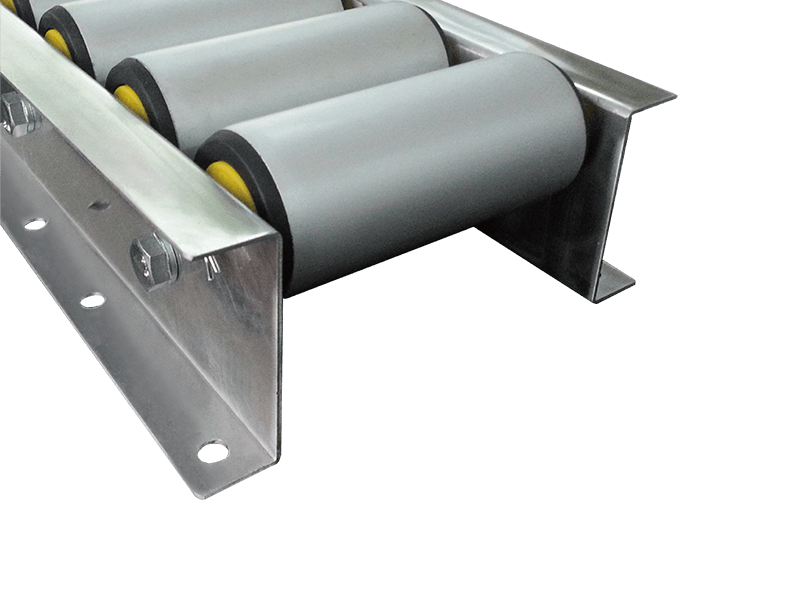

- Guardas laterais: As grades laterais de alumínio ou as barreiras de aço inoxidável evitam que os itens caiam do transportador e protegem os operadores contra o contato acidental com os rolos em movimento.

- Guardas Fixos: Para seções onde o acesso para manutenção não é necessário, proteções fixas ou blindagens podem cobrir áreas perigosas permanentemente.

- Guardas Intertravados: Em áreas que exigem acesso periódico, as proteções interligadas podem desligar automaticamente a energia queo abertas, garantindo que o pessoal de manutenção não tenha acesso aos rolos em movimento.

- Tampas finais em rolos: As extremidades abertas dos rolos podem prender roupas ou dedos. A instalação de tampas lisas elimina esse perigo e melhora a segurança geral e a estética do transportador.

Esses sistemas de proteção são especialmente importantes quando os transportadores são posicionados próximos a passarelas ou estações de trabalho onde os operadores interagem frequentemente com a linha.

2. Sistemas de parada de emergência (parada de emergência)

Um mecanismo de parada de emergência é uma das adições de segurança mais críticas a qualquer sistema de transporte. Ele fornece aos trabalhadores a capacidade de parar o transportador instantaneamente em caso de emergência.

As configurações comuns incluem:

- Interruptores de cordão: Um cordão ao longo do comprimento do transportador permite que os operadores parem o transportador a partir de qualquer ponto. Isto é ideal para longos percursos de transporte.

- Botões de cabeça de cogumelo: Colocados em pontos estratégicos, como zonas de carga e descarga, esses botões grandes e fáceis de pressionar oferecem desligamento rápido.

- Paradas de emergência sem fio: Em instalações modernas, os sistemas de parada de emergência sem fio são cada vez mais usados para flexibilidade e instalação mais rápida.

É vital que todos os dispositivos de parada de emergência sejam claramente marcados, facilmente acessíveis e testados regularmente para garantir a confiabilidade. Também deve ser fornecida formação regular para que os trabalhadores saibam como e quando utilizá-los.

3. Intertravamentos e sensores de segurança

A automação tornou possível integrar recursos avançados sistemas de segurança baseados em sensores em transportadores de rolos de alumínio. Esses dispositivos detectam condições ou obstruções inseguras e acionam automaticamente uma parada ou desaceleração.

Os recursos comuns baseados em sensores incluem:

- Sensores fotoelétricos: Detecte atolamentos de produtos, acesso não autorizado ou obstruções ao longo do caminho do transportador.

- Sensores de proximidade: Usado para detectar quando peças ou trabalhadores chegam muito perto de zonas perigosas.

- Sensores de carga: Evite sobrecarga monitorando o peso dos itens na esteira.

- Monitores de velocidade: Detecte velocidades anormais que possam indicar falhas no motor ou deslizamento dos rolos.

Os intertravamentos de segurança também podem ser usados em proteções removíveis e painéis de acesso para garantir que o transportador não possa ser iniciado enquanto estiverem abertos.

4. Design de rolo anti-entalamento e de segurança

Os rolos são o coração de um transportador de alumínio, mas também representam um dos maiores riscos à segurança. Para minimizar o risco de lesões por esmagamento, os transportadores modernos podem incorporar diversas melhorias de design:

- Fechar espaçamento entre rolos: A redução dos espaços entre os rolos minimiza o risco de pequenos itens ou dedos ficarem presos.

- Rolos com mangas de plástico: Revestimentos macios, como mangas de PVC ou poliuretano, podem amortecer o impacto e reduzir o atrito da superfície, tornando-os mais seguros ao toque.

- Rolos embutidos ou cobertos: Para transportadores por gravidade ou sistemas próximos às zonas de trabalho do operador, o uso de tampas parciais ou rolos embutidos ajuda a eliminar a exposição direta a componentes rotativos.

Essas pequenas melhorias no projeto reduzem significativamente a probabilidade de ferimentos, especialmente em instalações onde o manuseio manual próximo aos transportadores é frequente.

5. Sistemas de controle de velocidade e partida suave

Transportadores que iniciam ou param abruptamente podem causar derramamento ou desestabilização do produto, levando potencialmente a condições inseguras para os operadores. Incorporando unidades de velocidade variável (VFDs) or controles de partida suave ajuda a acelerar e desacelerar suavemente, melhorando a segurança e o manuseio do produto.

As vantagens incluem:

- Evitando solavancos repentinos que podem fazer com que os itens se movam ou caiam.

- Reduzindo o desgaste mecânico em motores e rolos.

- Permitindo que os operadores ajustem as velocidades com base no tipo de produto ou nas condições de trabalho.

Em transportadores de rolos de alumínio equipados com rolos motorizados, os controladores eletrônicos podem fornecer ajuste de velocidade refinado e funções de desligamento de segurança.

6. Recursos de redução de ruído e vibração

Embora nem sempre seja considerado um risco direto à segurança, ruído excessivo and vibração pode criar condições de trabalho inseguras, aumentando a fadiga e reduzindo a consciência situacional. Para mitigar esses riscos:

- Usar rolamentos de precisão and rolos balanceados para reduzir o ruído mecânico.

- Aplicar suportes de borracha ou amortecedores de vibração em suportes transportadores.

- Usar rolos revestidos de poliuretano ou PVC para uma operação mais silenciosa.

Manter um transportador mais silencioso e com funcionamento mais suave não apenas protege a audição dos trabalhadores, mas também reduz o estresse e melhora a comunicação em ambientes de produção movimentados.

7. Design ergonômico e antiderrapante

Em muitas operações, os trabalhadores caminham ou trabalham ao lado dos transportadores por longos períodos. Melhorando o aspectos ergonômicos e antiderrapantes da configuração do transportador aumenta significativamente a segurança.

As recomendações incluem:

- Instalando piso antiderrapante or tapetes anti-fadiga ao lado dos transportadores.

- Ajustar a altura do transportador para atender aos padrões ergonômicos, minimizando flexões ou alcances excessivos.

- Incorporando guarda-corpos ou corrimãos para sistemas de transporte elevados ou suspensos.

Um ergonomically designed conveyor layout reduces musculoskeletal strain and ensures that workers can operate safely and efficiently.

8. Disposições de Bloqueio/Etiquetagem (LOTO)

Durante a manutenção ou reparo, é crucial que os transportadores não possam ser ligados acidentalmente. Implementando procedimentos de bloqueio/sinalização garante que as fontes de energia sejam isoladas antes do início do trabalho.

Para transportadores de rolos de alumínio, os sistemas LOTO normalmente envolvem:

- Chaves de desconexão bloqueáveis em fontes de alimentação.

- Sistemas de etiquetagem para indicar que a manutenção está em andamento.

- Pontos de isolamento claramente marcados para fontes de energia elétrica ou pneumática.

Esses procedimentos são essenciais para a conformidade com os padrões de segurança ocupacional, como a OSHA, e ajudam a proteger o pessoal de manutenção contra partidas acidentais.

9. Auditorias Regulares de Manutenção e Segurança

Mesmo os melhores recursos de segurança podem tornar-se ineficazes sem inspeção e manutenção regulares. Um estruturado plano de manutenção preventiva deve incluir:

- Verificação do alinhamento e desgaste dos rolos.

- Inspecionar proteções, sensores e paradas de emergência quanto a danos.

- Garantir que todas as etiquetas e sinais de advertência permaneçam legíveis.

- Realização de auditorias periódicas de segurança para identificar perigos potenciais.

Os registros de manutenção devem ser mantidos para fins de prestação de contas e para rastrear problemas recorrentes. A manutenção adequada não só garante a segurança, mas também prolonga a vida útil do transportador de alumínio.

10. Sinalização de segurança clara e treinamento do operador

Finalmente, nenhum sistema de segurança está completo sem educação e comunicação . Os trabalhadores que compreendem os riscos e os procedimentos operacionais adequados têm muito menos probabilidade de causar ou sofrer um acidente.

Estratégias eficazes incluem:

- Postagem sinais de alerta perto de pontos de esmagamento, botões de parada de emergência e áreas de carregamento.

- Fornecendo treinamento de operadores sobre procedimentos de inicialização, desligamento e emergência.

- Conduzindo sessões de atualização periodicamente ou após modificações no equipamento.

Quando os trabalhadores estão informados e alertas, os recursos de segurança tornam-se mais eficazes porque são utilizados de forma adequada e consistente.

Conclusão

Os transportadores de rolos de alumínio são componentes essenciais dos modernos sistemas de manuseio de materiais. Sua estrutura modular, resistência à corrosão e natureza leve fazem deles uma excelente escolha para uma ampla gama de indústrias. No entanto, a segurança dos operadores e do pessoal de manutenção deve continuar a ser uma prioridade máxima.

Ao integrar os principais recursos de segurança – como proteções, paradas de emergência, sensores, designs ergonômicos e sistemas de bloqueio – as empresas podem reduzir significativamente os riscos e, ao mesmo tempo, melhorar a eficiência operacional. Inspeções regulares, sinalização clara e treinamento contínuo dos trabalhadores aumentam ainda mais essas proteções.

Em última análise, a segurança não deve ser vista como um custo adicional, mas como um investimento em fiabilidade, produtividade e bem-estar dos trabalhadores. Um sistema transportador de rolos de alumínio bem protegido não é apenas mais seguro, mas também mais eficiente, mais durável e mais bem alinhado com os valores das operações industriais modernas.